Вовед во индукциско стврднување и калење

Што е индукциско стврднување?

Индукциона стврднување е процес на термичка обработка што се користи за селективно зацврстување на површината на челичните компоненти, како што се жиците од прачка, притоа одржувајќи цврсто и еластично јадро. Овој процес вклучува загревање на површината на челикот со помош на високофреквентна наизменична струја (AC) и потоа брзо гасење за да се постигне тврда површина отпорна на абење.

Што е калење?

Калењето е процес на термичка обработка што следи по стврднувањето. Вклучува повторно загревање на стврднатиот челик до одредена температура под критичната точка и потоа овозможување полека да се олади. Калењето ја подобрува цврстината, еластичноста и отпорноста на удар на челикот со олеснување на внатрешните напрегања и намалување на кршливоста.

Придобивки од индукциското стврднување и калење

Индукциско стврднување и калење нудат неколку предности за жиците од челични прачки, вклучувајќи:

- Подобрена отпорност на абење и век на замор

- Зголемена цврстина на површината додека се одржува еластичното јадро

- Прецизна контрола на стврднатата длабочина и профилот на цврстина

- Побрзи времиња на обработка во споредба со конвенционалните методи на термичка обработка

- Енергетска ефикасност и локализирано греење, со што се намалуваат вкупните трошоци

Процесот на производство на челична жица

Процесот на производство на челична жица

суровини

Жиците од челичните прачки обично се направени од челик со низок јаглероден или средно јаглероден челик, како што се AISI 1018, AISI 1045 или AISI 4140. Овие оценки се избираат врз основа на саканите механички својства и примената за крајна употреба.

Цртеж на жица

Процесот на цртање на жици вклучува повлекување на цврста челична прачка низ низа матрици со постепено помали отвори. Овој процес ја издолжува и намалува површината на пресекот на шипката, што резултира со саканиот дијаметар на жица и завршна површина.

Термичка обработка

По процесот на цртање жици, жиците од челични прачки се подложени на термичка обработка за да се постигнат саканите механички својства. Ова обично вклучува процеси на индукциско стврднување и калење.

Процес на индукциско стврднување за жици од челични прачки

Принципи на индукциско стврднување

Индукциското стврднување ги користи принципите на електромагнетна индукција за да генерира топлина во жица од челичната прачка. Наизменична струја тече низ индукцискиот калем, создавајќи магнетно поле кое предизвикува вртложни струи во челичната жица. Овие вртложни струи создаваат топлина поради електричниот отпор на челикот, предизвикувајќи површината да го достигне аустенитичниот температурен опсег (обично над 1600°F или 870°C).

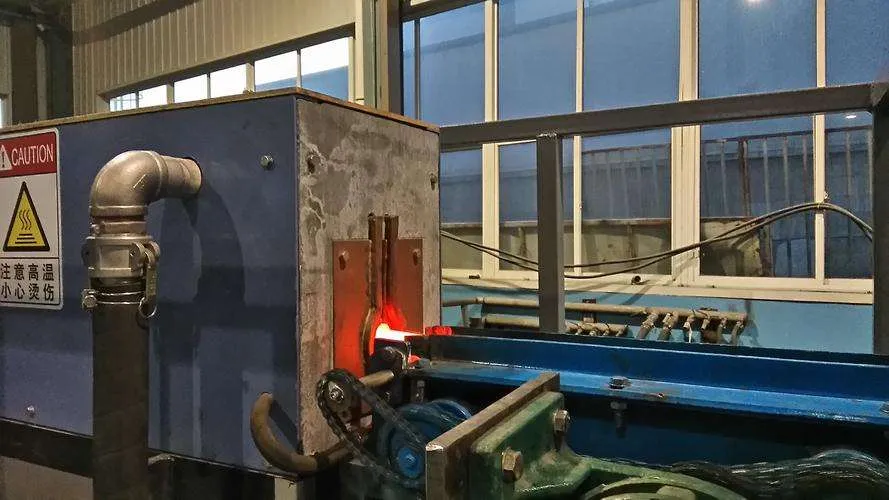

Опрема за индукциско стврднување

Опрема за индукциско стврднување

Индукциски стврднувачки калеми

Индукциските намотки се срцето на процесот на индукциско стврднување. Тие се дизајнирани да го концентрираат магнетното поле околу жица од челичната прачка, обезбедувајќи ефикасно и локализирано загревање. Дизајнот на серпентина, вклучувајќи ја неговата форма, големина и број на вртења, е оптимизиран за специфичната апликација.

Напојување со индукциско греење

Напојувањето обезбедува високофреквентна наизменична струја неопходна за индукциско загревање. Тие можат да работат на фреквенции кои се движат од неколку килохерци до неколку мегахерци, во зависност од потребната длабочина на загревање и брзина на производство.

Системи за гаснење

Системите за гаснење се користат за брзо ладење на загреаната површина на жица од челичната прачка по индукционото загревање. Вообичаените средства за гаснење вклучуваат вода, полимерни раствори или принуден воздух. Стапката на гаснење е критична за постигнување на саканата цврстина и микроструктура.

Параметри на индукциско стврднување

Параметри на индукциско стврднување

фреквенција

Фреквенцијата на наизменичната струја ја одредува длабочината на загревањето и стапката на загревање. Повисоките фреквенции резултираат со помали длабочини на загревање, додека пониските фреквенции продираат подлабоко во материјалот.

2. H4: Моќ

Влезната моќност ја контролира стапката на загревање и температурата постигнати за време на процесот на индукциско стврднување. Прецизната контрола на напојувањето е од суштинско значење за да се обезбеди еднообразно загревање и да се избегне прегревање или прегревање.

време

Временското траење на циклусот на индукциско загревање ја одредува длабочината на стврднатото куќиште и вкупниот влез на топлина. Пократко време на загревање обично се користи за тенки делови, додека подолго време е потребно за подебели делови.

Процес на калење за жици од челични прачки

Важноста на калењето

По индукциското стврднување, жиците од челичните прачки се во кршлива состојба поради формирањето на мартензит, тврда, но кршлива микроструктура. Калењето е од суштинско значење за да се намали кршливоста и да се подобри цврстината и еластичноста на челикот додека се одржува соодветна цврстина.

Методи на калење

Калење во рерна

Калењето во рерната вклучува загревање на стврднатите жици од челични прачки во печка со контролирана атмосфера на одредена температура, обично помеѓу 300°F и 1200°F (150°C и 650°C), за одреден период. Овој процес му овозможува на мартензитот да се трансформира во постабилна и еластична микроструктура.

Индукциско калење

Индукциското калење е понов и ефикасен метод за калење на жици од челични прачки. Ги користи истите принципи како индукциското стврднување, но при пониски температури и подолго време на загревање. Овој процес овозможува прецизна контрола на температурата на калење и може да се интегрира со процесот на индукциско стврднување за подобрена продуктивност.

Параметри на калење

температура

Температурата на калење е клучна за одредување на крајните механички својства на жица од челичната прачка. Повисоките температури на калење генерално резултираат со помала цврстина, но подобрена еластичност и отпорност на удар.

време

Времето на калење осигурува дека саканата микроструктурна трансформација се случува рамномерно низ стврднатото куќиште. Може да бидат потребни подолги времиња на калење за подебели делови или кога се стремите кон специфични механички својства.

Контрола на квалитетот и тестирање

А. Тестирање на цврстина

Тестирањето на цврстина е фундаментална мерка за контрола на квалитетот за индукциски стврднати и калени челични жици со прачки. Вообичаените методи за тестирање на цврстина вклучуваат тестови Роквел, Викерс и Бринел. Овие тестови го оценуваат профилот на цврстина низ пресекот на жицата, осигурувајќи дека се постигнати саканите вредности на цврстина.

Б. Анализа на микроструктура

Анализата на микроструктурата вклучува испитување на металуршката структура на жица од челичната прачка користејќи техники како оптичка микроскопија или електронска микроскопија за скенирање (SEM). Оваа анализа го потврдува присуството на посакуваните микроструктурни фази, како што е калениот мартензит, и ги идентификува сите потенцијални дефекти или неуниформности.

В. Механичко тестирање

Механичките тестирања, вклучувајќи тестови за истегнување, замор и удар, се изведуваат за да се проценат севкупните механички својства на жиците од индукциски стврднати и калени челични прачки. Овие тестови гарантираат дека жиците ги исполнуваат наведените барања за цврстина, еластичност и цврстина за нивните наменети апликации.

Примени на индукциски стврднати и калени челични жици

А. Автомобилска индустрија

А. Автомобилска индустрија

Индукциските стврднати и калени челични жици за прачки се широко користени во автомобилската индустрија за различни компоненти, како што се пружини за суспензија, пружини на вентили и компоненти за пренос. Овие жици нудат висока јачина, отпорност на абење и животен век на замор, кои се неопходни за сигурни и долготрајни перформанси.

Б. Градежна индустрија

Во градежната индустрија, жиците со индукциски стврднати и калени челични прачки се користат за засилување во бетонски конструкции, преднапрегнат бетонски апликации и жичани јажиња за кранови и лифтови. Високата јачина и издржливост на овие жици обезбедуваат безбедност и долговечност на градежните проекти.

В. Преработувачка индустрија

Преработувачката индустрија користи индукциски стврднати и калени челични жици во различни примени, како што се компоненти за машински алати, транспортни ленти и индустриски прицврстувачи. Овие жици ја обезбедуваат потребната цврстина, отпорност на абење и димензионална стабилност што се потребни во тешки производствени средини.

Заклучок

Заклучок

A. Резиме

Индукциското стврднување и калење се суштински процеси на термичка обработка за жици од челични прачки, обезбедувајќи единствена комбинација на цврстина на површината, отпорност на абење и цврстина на јадрото. Со внимателно контролирање на параметрите за индукциско стврднување и калење, производителите можат да ги приспособат механичките својства на жиците од челични прачки за да ги исполнат специфичните барања на различни индустрии, вклучувајќи ги автомобилската, градежништвото и производството.

Б. Идни трендови и напредок

Како што технологијата продолжува да се развива, се очекува процесите на индукциско стврднување и калење да станат поефикасни, прецизни и еколошки. Напредокот во технологијата за напојување, дизајнот на серпентина и автоматизацијата на процесите дополнително ќе го подобрат квалитетот и конзистентноста на жиците од индукциски стврднати и калени челични прачки. Дополнително, тековните истражувања во металургијата и науката за материјали може да доведат до развој на нови челични легури и иновативни техники за термичка обработка, проширување на апликациите и способностите за изведба на овие жици.

Најчесто поставувани прашања

Најчесто поставувани прашања

1. Која е разликата помеѓу индукциското стврднување и конвенционалните процеси на стврднување? Индукциското стврднување е полокализиран и поефикасен процес во споредба со конвенционалните методи на стврднување, како што се стврднување во печка или стврднување со пламен. Овозможува селективно стврднување на одредени области додека одржува еластично јадро и нуди побрзо време на обработка и подобра енергетска ефикасност.

2. Дали индукциското стврднување може да се примени и на други материјали освен челик? Додека индукциското стврднување првенствено се користи за челични компоненти, може да се примени и на други феромагнетни материјали, како што се леано железо и одредени легури на база на никел. Сепак, параметрите и барањата на процесот може да варираат во зависност од составот и својствата на материјалот.

3. Колку длабоко може да се постигне стврднатото куќиште преку индукциско стврднување? Длабочината на стврднатото куќиште при индукционото стврднување зависи од неколку фактори, вклучувајќи ја фреквенцијата на наизменичната струја, влезната моќност и времето на загревање. Вообичаено, длабочините на стврднатите куќишта се движат од 0.5 mm до 6 mm, но подлабоките случаи може да се постигнат преку специјализирани техники или повеќекратни циклуси на загревање.

4. Дали калењето е секогаш потребно по индукциското стврднување? Да, калењето е од суштинско значење по индукциското стврднување за да се намали кршливоста на стврднатиот челик и да се подобри неговата цврстина и еластичност. Без калење, стврднатиот челик би бил премногу кршлив и склон на пукање или чипс под оптоварување или удар.

5. Дали индукциското стврднување и калење може да се изведат како единствен интегриран процес? Да, модерно индукциски системи за стврднување често го интегрираат процесот на калење со процесот на стврднување, овозможувајќи континуиран и ефикасен циклус на термичка обработка. Оваа интеграција помага да се оптимизира времето на производство и да се обезбеди постојан квалитет во текот на целиот процес.