Индукција на греење на реакторот од нерѓосувачки челик

Опис

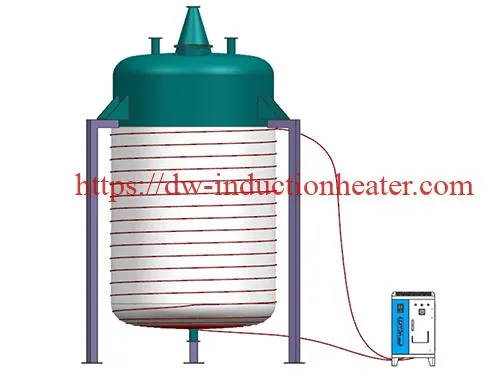

Индуктивно греење 304#, 310#, 316# реакциски котел од не'рѓосувачки челик, нерѓосувачки сад

Хемиски реактори за индукциско греење за реактори и котли, автоклави, садови за процеси, резервоари за складирање и решавање, бањи, садови за миење садови, садови под притисок, испарувачи и супер-грејачи, разменувачи на топлина, ротациони тапани, цевки, садови со двојно гориво и хемиски садови се најнапредното прецизно греење достапен метод за каква било обработка на течности.

Традиционалните методи на греење на различни типови реактори во основа користат отпорна жица, гас, мазут, биогориво или друго индиректно загревање. Речиси сите методи на греење го користат принципот на температурна разлика за да се постигне пренос на топлина. Од една страна, овој традиционален процес на загревање Топлинската енергија ќе се троши за време на процесот на пренос, а од друга страна, производната ефикасност на опремата ќе се намали бидејќи големината на температурната разлика ќе влијае на брзината на загревање.

Традиционалните методи на греење на различни типови реактори во основа користат отпорна жица, гас, мазут, биогориво или друго индиректно загревање. Речиси сите методи на греење го користат принципот на температурна разлика за да се постигне пренос на топлина. Од една страна, овој традиционален процес на загревање Топлинската енергија ќе се троши за време на процесот на пренос, а од друга страна, производната ефикасност на опремата ќе се намали бидејќи големината на температурната разлика ќе влијае на брзината на загревање.

на грејач на електромагнетна индукција го користи реакциониот котел како носач и го заменува традиционалното преносно загревање со загревање со електромагнетен погон и директно предизвикува загревање на телото на реакциониот котел, така што брзината на загревање може да се подобри. Во исто време, серпентина може да се нареди на надворешниот ѕид o ако реакциониот котел, а уредот за загревање нема да се оштети поради високата температура во котелот за реакција. Во исто време, нема емисија предизвикана од процесот на греење во текот на процесот на греење, со што се решава проблемот со ниската производна ефикасност на традиционалната опрема за греење и одржувањето на грејните елементи. Чести проблеми и загадување на животната средина предизвикано од горење.

ако реакциониот котел, а уредот за загревање нема да се оштети поради високата температура во котелот за реакција. Во исто време, нема емисија предизвикана од процесот на греење во текот на процесот на греење, со што се решава проблемот со ниската производна ефикасност на традиционалната опрема за греење и одржувањето на грејните елементи. Чести проблеми и загадување на животната средина предизвикано од горење.

- Енергетски ефикасен

Индукциското греење е над 98% ефикасно во претворањето на електричната енергија во топлина, обезбедувајќи заштеда на енергија од 30% и повеќе. - Безбедно и сигурно

Заедно со интелигентна контрола, индукциското греење ја елиминира потребата од отворен пламен и средства за загревање, обезбедувајќи побезбедна работа. - Еко-пријателски

Без потреба од отворен пламен, индукциското греење не произведува прашина, мирис, бучава и опасни гасови, во согласност со барањата на Националната политика за зачувување на енергијата. - Дигитална контрола

Дигиталниот контролен систем обезбедува прецизна контрола на температурата, нудејќи интелигентна работа. - Компактна структура, лесно одржување

Ние имаме машина за индукција за греење од 1 KW ~ 500KW. Температурата на греење 0 ~ 650 C. Можеме да направиме соодветна индукциона машина за греење за различен тип на реактор.

Предноста на индукционото греење за греење на реакторот:

1. Брзо загревање на брзината со висок ефект на греење

2. Нема физички контакт помеѓу индукциската калем и загреаниот vesselид на садот

3. Инстант стартување и исклучување; нема термичка инерција

4. Мала загуба на топлина

5. Прецизен производ и контрола на температурата на wallидот на садот без прекумерно пукање

6. Голем внес на енергија, идеален за автоматска или микро-процесорска контрола

7. Безбедна зона на опасност или стандардна индустриска работа при напон на линијата

8. Загадување без униформа греење при висока ефикасност

10. Ниска или висока температура

11. Едноставно и флексибилно за работа

12. Минимално одржување

13. Постојан квалитет на производот

14. Грејачот е самостоен со минимално барање за простор

15. Сигурен и стабилен за 24 часа работа и повеќе од 10 години работен век

Дизајни на намотки за греење со индукција се достапни за да одговараат на метален сад и резервоари од повеќето форми и форми кои се движат од неколку сантиметри до неколку метри со дијаметар или должина. Лесен челик, обложен благ челик, цврст нерѓосувачки челик или обоени садови може успешно да се загреат. Општо, се препорачува минимална дебелина на wallидот од 6 ~ 10 mm.

на машина за загревање со индукција на заварување вклучуваат:

1. индукциска моќност на греење.

2. Индукција на серпентина за греење.

3. Продолжете го кабелот

4. Термопар тип К и така натаму.

Индукциското греење нуди придобивки што не се среќаваат во другите системи: подобрена ефикасност на производството на растенијата и подобри услови за работа без значителна емисија на топлина во околината.

Типични индустрии кои користат загревање на индукциски процес:

• Реактори и котли.

• Лепливи и специјални облоги.

• Хемикалија, гас и нафта.

• Преработка на храна.

• металуршка и метална завршна обработка и така натаму.

Производител на хемиски реактор/систем за садови HLQ индукциско греење

Имаме над 20 години искуство во индукција греење и имаат развиено, дизајнирано, произведено, инсталирано и пуштено во употреба системи за греење на садови и цевки во многу земји низ целиот свет. Поради тоа што системот за греење е природно едноставен и многу сигурен, опцијата за греење со индукција треба да се смета како претпочитан избор. Индукционото греење ги отелотворува сите погодности на електрична енергија земени директно во процесот и претворени во топлина точно таму каде што е потребно. Може успешно да се примени буквално на секој сад или систем на цевки на кој им треба извор на топлина.

Индукцијата нуди многу придобивки неостварливи со други средства и дава подобрена ефикасност на производството на растенијата и подобри услови за работа бидејќи нема значителна емисија на топлина во околината. Системот е особено погоден за процеси на реакција од блиска контрола, како што е производство на синтетички смоли во опасност.

Како и секој сад за индукција на греење е нарачана за специфичните потреби и барања на секој клиент, ние нудиме различни големини со различни стапки на загревање. Нашите инженери имаат долгогодишно искуство во развој на сопствено градење индукциски системи за греење за широк спектар на апликации во широк спектар на индустрии. Грејачи се дизајнирани да одговараат на прецизните барања на процесот и се конструирани за брзо поставување на садот или во нашите дела или на лице место.

Единствени придобивки

• Нема физички контакт помеѓу индукциската калем и загреаниот vesselид на садот.

• Брзо стартување и исклучување. Без термичка инерција.

• Мала загуба на топлина

• Прецизен производ и контрола на температурата на wallидот на садот без прекумерно пукање.

• Голем влез на енергија. Идеален за автоматска или микро-процесорска контрола

• Безбедна зона на опасност или стандардна индустриска работа при напон на линијата.

• Еднакво греење без загадување при висока ефикасност.

• Ниски трошоци за работење.

• Работа со ниска или висока температура.

• Едноставно и флексибилно за работа.

• Минимално одржување.

• Постојан квалитет на производот.

• Грејач автономен на сад што создава минимално барање за простор.

Дизајни на намотки за греење со индукција се достапни за да одговараат на метални садови и резервоари од повеќето форми и форми во сегашна употреба. Се движат од неколку центриметри до неколку метри со дијаметар или должина. Лесен челик, обложен благ челик, цврст нерѓосувачки челик или обоени садови, сите можат успешно да се загреат. Општо, се препорачува минимална дебелина на wallидот од 6мм.

Дизајните за единица рејтинг се движат од 1KW до 1500KW. Со системите за индукција на греење нема ограничување на влезот на густината на напојувањето. Секое ограничување што постои е наметнато од максималниот капацитет на апсорпција на топлина на производот, процесот или металуршките карактеристики на материјалот на wallидот на садот.

Индукционото греење ги отелотворува сите погодности на електрична енергија земени директно во процесот и трансформирани во топлина точно таму каде што е потребно. Бидејќи греењето се одвива директно во wallидот на садот во контакт со производот и загубите на топлина се екстремно ниски, системот е високо ефикасен (до 90%).

Индукциското греење нуди многу придобивки што се неостварливи со други средства и дава подобрена ефикасност на производството на растенијата и подобри услови за работа бидејќи нема значителна емисија на топлина во околината.

Типични индустрии кои користат загревање на индукциски процес:

• Реактори и котли

• Лепливи и специјални облоги

• Хемикалија, гас и нафта

• Преработка на храна

• Металуршка и метална завршна обработка

• Заварување пред загревање

• Обложување

• Греење на мувла

• Монтирање и одвојување

• Термичко склопување

• Сушење храна

• Греење на течности за цевководи

• Греење и изолација на резервоари и садови

Аранжманот за вклучување на линија за греење HLQ може да се користи за апликации вклучуваат:

• Греење на воздухот и гасот за преработка на хемикалии и храна

• Топло греење на масло за процеси и масла за јадење

• испарување и прегревање: Инстантно подигнување на пареа, ниска и висока температура / притисок (до 800ºС на 100 бари)

Претходните проекти за брод и континуиран грејач вклучуваат:

Реактори и котли, автоклави, садови за процеси, резервоари за складирање и решавање, бањи, садови за миење садови, садови под притисок, испарувачи и надгревачи, разменувачи на топлина, ротациони тапани, цевки, садови загревани со двојно гориво

Претходниот проект за греење во линија вклучува:

Супер загревани парни грејачи со висок притисок, регенеративни грејачи на воздухот, грејачи на маслото за подмачкување, грејачи на масло за јадење и масло за готвење, грејачи на гас, вклучувајќи азот, азотен аргон и грејачи на каталитички богат гас (CRG).

Индуктивно греење е бесконтактен метод на селективно загревање на електрично-спроводливите материјали со примена на наизменично магнетно поле за да се предизвика електрична струја, позната како вртложна струја, во материјалот, познат како суспенцетор, со што се загрева суспензерот. Индукциското греење се користи во металуршката индустрија многу години заради загревање метали, на пр. Топење, рафинирање, термичка обработка, заварување и лемење. Индукциското греење се практикува преку широк спектар на фреквенции, од фреквенции на напојување со наизменична струја до 50 Hz до фреквенции од десетици MHz.

На дадена фреквенција на индукција, грејната ефикасност на индукционото поле се зголемува кога во објектот е присутна подолга спроводлива патека. Големите цврсти работни парчиња можат да се загреваат со пониски фреквенции, додека за малите предмети се потребни поголеми фреквенции. За да се загрее одредена големина на објектот, прениската фреквенција обезбедува неефикасно загревање бидејќи енергијата во индукционото поле не создава посакуван интензитет на вртложни струи во објектот. Премногу висока фреквенција, од друга страна, предизвикува нееднакво загревање бидејќи енергијата во индукциското поле не продира во објектот и вртливите струи се индуцираат само на или во близина на површината. Сепак, индукционото греење на метални структури пропустливи за гас не е познато во претходната уметност.

Претходните уметнички процеси за каталитички реакции на гасна фаза бараат катализаторот да има висока површина со цел молекулите на реагенсниот гас да имаат максимален контакт со површината на катализаторот. Процесите од претходната уметност обично користат или порозен катализатор или многу мали катализаторски честички, соодветно поддржани, за да се постигне потребната површина. Овие процеси од претходната уметност се потпираат на спроводливост, зрачење или конвекција за да се обезбеди потребната топлина на катализаторот. За да се постигне добра селективност на хемиската реакција, сите делови на реактантите треба да доживеат униформа температура и каталитичко опкружување. За ендотермичка реакција, стапката на испорака на топлина треба да биде што е можно подеднаква во текот на целиот волумен на каталитичкото корито. И спроводливоста, и конвекцијата, како и зрачењето, се инхерентно ограничени во нивната способност да ја обезбедат потребната стапка и униформност на испорака на топлина.

GB патент 2210286 (GB '286), што е типично за претходната уметност, учи поставување на мали честички од катализатор кои не се електрично спроводливи на метална подлога или допинг на катализаторот за да се направи електрично спроводлив. Металната подлога или допинг материјалот се загрева со индукција и за возврат го загрева катализаторот. Овој патент учи на употреба на феромагнетно јадро што минува централно низ коритото на катализаторот. Префериран материјал за феромагнетното јадро е силициумско железо. Иако е корисен за реакции до околу 600 степени Ц., апаратот за GB патент 2210286 страда од сериозни ограничувања на повисоки температури. Магнетната пропустливост на феромагнетното јадро значително ќе се влоши при повисоки температури. Според Ериксон, Ц.Ј., „Прирачник за греење на индустријата“, стр 84–85, магнетната пропустливост на железото започнува да се деградира на 600 C и ефективно ја снемува за 750 C. Бидејќи, според аранжманот на GB ’286, полето во леглото на катализаторот зависи од магнетната пропустливост на феромагнетното јадро, таквиот аранжман не би го загревал ефективно катализаторот на температура над 750 C, а камоли да достигне поголема од 1000 C потребна за производство на HCN.

Исто така, се верува дека апаратот на GB патент 2210286 е хемиски несоодветен за подготовка на HCN. HCN се прави со реакција на амонијак и јаглеводороден гас. Познато е дека железото предизвикува распаѓање на амонијак при покачени температури. Се верува дека железото присутно во феромагнетното јадро и во поддршката на катализаторот во комората за реакција од GB '286 ќе предизвика распаѓање на амонијакот и ќе ја инхибира, наместо да ја промовира, посакуваната реакција на амонијак со јаглеводород за да формира HCN.

Водород цијанид (HCN) е важна хемикалија со многу намени во хемиската и рударската индустрија. На пример, HCN е суровина за производство на адипонитрил, ацетон цијанохидрин, натриум цијанид и посредници во производството на пестициди, земјоделски производи, хелатни агенси и добиточна храна. HCN е високо токсична течност што врие на 26 степени Целзиусови, и како таква, е предмет на строги прописи за пакување и транспорт. Во некои апликации, HCN е потребен на оддалечени локации оддалечени од големите капацитети за производство на HCN. Испораката на HCN на такви локации вклучува големи опасности. Производството на HCN на местата на кои треба да се користи би ги избегнало опасностите при неговиот транспорт, складирање и ракување. Мало производство на локално ниво на HCN, користејќи претходни уметнички процеси, не би било економски изводливо. Сепак, малото, како и големиот обем, производство на HCN на лице место е технички и економски изводливо со користење на процесите и апаратите на овој пронајдок.

HCN може да се произведе кога соединенијата што содржат водород, азот и јаглерод се спојат на високи температури, со или без катализатор. На пример, HCN обично се прави со реакција на амонијак и јаглеводород, реакција која е многу ендотермична. Трите комерцијални процеси за правење HCN се процесите Blausaure aus Methan und Ammoniak (BMA), Андрусов и Шавиниган. Овие процеси можат да се разликуваат според методот на генерирање и пренесување на топлина и според тоа дали е употребен катализатор.

Процесот на Андрусов ја користи топлината генерирана од согорување на јаглеводороден гас и кислород во рамките на волуменот на реакторот за да се обезбеди топлината на реакцијата. Процесот БМА ја користи топлината генерирана од процес на надворешно согорување за загревање на надворешната површина на wallsидовите на реакторот, што пак ја загрева внатрешната површина на wallsидовите на реакторот и со тоа ја обезбедува топлината на реакцијата. Процесот на Шавиниган користи електрична струја што тече низ електродите во флуидизиран кревет за да обезбеди топлина на реакција.

Во процесот на Андрусова, мешавината на природен гас (мешавина на јаглеводороден гас со висока содржина на метан), амонијак и кислород или воздух реагираат во присуство на платина-катализатор. Катализаторот обично содржи голем број слоеви на газа од платина / родиум. Количината на кислород е таква што со парцијалното согорување на реактантите се добива доволно енергија за да се загреат реактантите на работна температура поголема од 1000 ° C. како и потребната топлина на реакција за формирање HCN. Реакционите производи се HCN, H2, H2O, CO, CO2 и количини на трагови на повисоки нитрити, кои потоа мора да се одделат.

Во процесот на Андрусова, мешавината на природен гас (мешавина на јаглеводороден гас со висока содржина на метан), амонијак и кислород или воздух реагираат во присуство на платина-катализатор. Катализаторот обично содржи голем број слоеви на газа од платина / родиум. Количината на кислород е таква што со парцијалното согорување на реактантите се добива доволно енергија за да се загреат реактантите на работна температура поголема од 1000 ° C. како и потребната топлина на реакција за формирање HCN. Реакционите производи се HCN, H2, H2O, CO, CO2 и количини на трагови на повисоки нитрити, кои потоа мора да се одделат.

Во процесот на БМА, мешавина од амонијак и метан тече во не-порозни керамички цевки изработени од огноотпорен материјал со висока температура. Внатрешноста на секоја цевка е наредена или обложена со честички од платина. Цевките се ставаат во висока печка и се загреваат однадвор. Топлината се спроведува преку керамичкиот wallид до површината на катализаторот, што е составен дел од идот. Реакцијата обично се изведува на 1300 ° C, бидејќи реактантите контактираат со катализаторот. Потребниот топлински флукс е висок поради покачената температура на реакцијата, големата топлина на реакција и фактот што може да се појави коксирање на површината на катализаторот под температурата на реакцијата, што го деактивира катализаторот. Бидејќи секоја цевка е типично околу 1 ″ во дијаметар, потребни се голем број на цевки за да се исполнат барањата за производство. Реакциони производи се HCN и водород.

Во процесот на Шавиниган, енергијата потребна за реакција на мешавина која се состои од пропан и амонијак се обезбедува со електрична струја што тече помеѓу електродите потопени во флуидизирано корито од некаталитички честички кокс. Отсуството на катализатор, како и отсуството на кислород или воздух, во процесот Шавиниган значи дека реакцијата мора да се одвива на многу високи температури, обично над 1500 степени Ц. За повисоките температури потребни се уште поголеми ограничувања на материјали за конструкција за процесот.

Додека, како што е откриено погоре, познато е дека HCN може да се произведе со реакција на NH3 и јаглеводороден гас, како што се CH4 или C3H8, во присуство на метален катализатор на Pt група, сепак постои потреба да се подобри ефикасноста на такви процеси, и сродни, за да се подобри економијата на производството на HCN, особено за мало производство. Особено е важно да се минимизира употребата на енергија и откритието на амонијак додека се максимизира стапката на производство на HCN во споредба со количината на катализатор на благородни метали. Покрај тоа, катализаторот не треба штетно да влијае на производството на HCN преку промовирање на непожелни реакции како што е коксирање. Понатаму, се посакува подобрување на активноста и животот на катализаторите што се користат во овој процес. Значајно е тоа што голем дел од инвестициите во производството на HCN се ставаат во катализаторот на платинската група. Овој пронајдок го загрева катализаторот директно, наместо индиректно како во претходната уметност, и со тоа се постигнуваат овие десидерати.

Како што претходно беше дискутирано, се знае дека индукционото греење со релативно ниска фреквенција обезбедува добра униформност на испорака на топлина на високо ниво на моќност до објекти кои имаат релативно долги патеки на електрична спроводливост. При обезбедување на енергијата на реакција на каталитичка реакција на ендотермичка гасна фаза, топлината треба директно да се достави до катализаторот со минимална загуба на енергија. Барањата за еднообразно и ефикасно испорачување на топлина до голема катализаторска површина пропустлива на гас, се чини дека се косат со можностите на индукционо греење. Овој пронајдок се заснова на неочекувани резултати добиени со конфигурација на реактор при што катализаторот има нова структурна форма. Оваа структурна форма ги комбинира карактеристиките на: 1) ефикасно долга должина на електричната спроводливост, што го олеснува ефикасното директно загревање на катализаторот на еднообразен начин и 2) катализатор со висока површина; овие карактеристики соработуваат за да се олеснат ендотермичките хемиски реакции. Целосниот недостаток на железо во комората за реакција го олеснува производството на HCN со реакција на NH3 и јаглеводороден гас.

Како што претходно беше дискутирано, се знае дека индукционото греење со релативно ниска фреквенција обезбедува добра униформност на испорака на топлина на високо ниво на моќност до објекти кои имаат релативно долги патеки на електрична спроводливост. При обезбедување на енергијата на реакција на каталитичка реакција на ендотермичка гасна фаза, топлината треба директно да се достави до катализаторот со минимална загуба на енергија. Барањата за еднообразно и ефикасно испорачување на топлина до голема катализаторска површина пропустлива на гас, се чини дека се косат со можностите на индукционо греење. Овој пронајдок се заснова на неочекувани резултати добиени со конфигурација на реактор при што катализаторот има нова структурна форма. Оваа структурна форма ги комбинира карактеристиките на: 1) ефикасно долга должина на електричната спроводливост, што го олеснува ефикасното директно загревање на катализаторот на еднообразен начин и 2) катализатор со висока површина; овие карактеристики соработуваат за да се олеснат ендотермичките хемиски реакции. Целосниот недостаток на железо во комората за реакција го олеснува производството на HCN со реакција на NH3 и јаглеводороден гас.

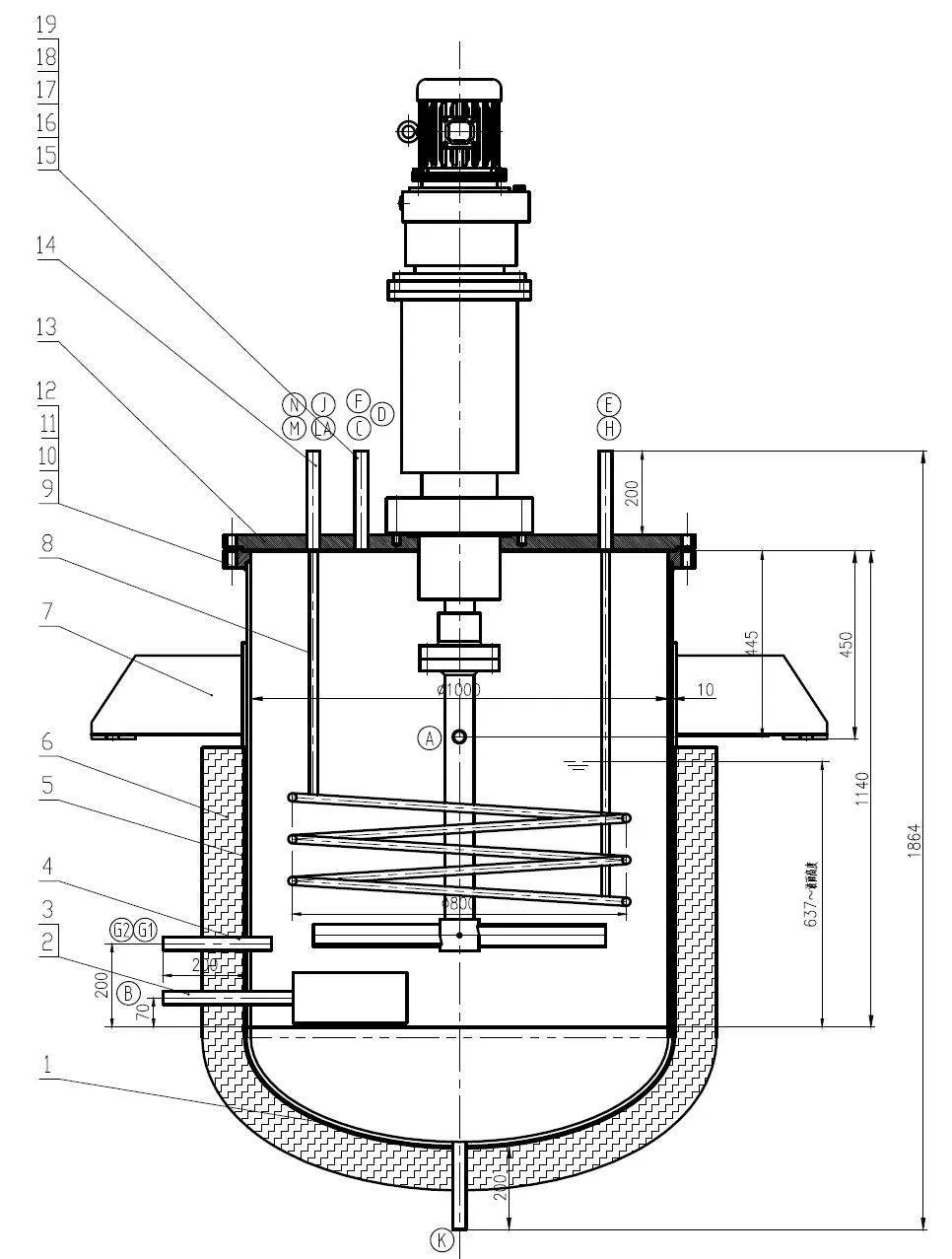

Пресметка на моќност за индукциско греење

Пример: Реактор за атмосферски притисок

Материјал: 304 нерѓосувачки челик

Димензии: 2м(дијаметар)*3м(висина)

Дебелина на Wallидот: 8 мм

Тежина на реакторот: 1000 kg (приближно)

Волумен: 7м3

Тежина на течен материјал: 7 т

Специфичен топлински капацитет на течен материјал: 4200J/kg*ºC

Барања: да се загрее од 20ºC до 280ºC во рок од 3 часа

Формула за пресметка на топлина: Q=cm▲t+km

Формула за пресметка на моќноста: специфичен топлински капацитет J/(kg*ºC)×температурна разликаºC×тежина KG ÷ време S = моќност W

i.e. P=4200J/kg*ºC×(280-20)ºC×7000kg÷10800s=707777W≈708kW

Заклучок

Теоретската моќност е 708 kW, но вистинската моќност вообичаено се зголемува за 20% поради земање предвид на загубата на топлина, односно вистинската моќност е 708 kW*1.2≈850 kW. Потребни се седум комплети индукциски систем за греење од 120 kW како комбинација.

Реактори на садови за индукција на греење

Реактори на садови за индукција на греење