Индукција на алуминиумско лемење со помош на компјутер

Индукција на алуминиумско лемење станува сè почеста во индустријата. Типичен пример е лемење на разни цевки до автомобилско разменувач на топлина. На индукциона греење серпентина широко користен за овој вид на процес е не-заокружен, што може да се нарече стил на „потковица-фиба“. За овие калеми, магнетното поле и добиената распределба на вртливата струја се инхерентно по 3-Д карактер. Во овие апликации, има проблеми со квалитетот на заедничката и конзистентноста на резултатите од дел до дел. За да се реши еден таков проблем за голем производител на автомобили, се користеше компјутерска програма за симулација Flux3D за проучување и оптимизација на процесот. Оптимизацијата вклучуваше промена на индукциската серпентина и контролорот на контролорот за магнетен флукс. Новите индукциски намотки, кои експериментално се потврдени во лабораторија, произведуваат делови со поквалитетни споеви на неколку места за производство.

Секој автомобил бара неколку различни разменувачи на топлина (јадра на грејачи, испарувачи, кондензатори, радијатори и сл.) За ладење на погонот, климатизација, ладење на маслото, итн. Огромното мнозинство на разменувачи на топлина за патнички автомобили денес се направени од алуминиум или легури на алуминиум. Дури и ако се користи истиот мотор за неколку модели на автомобили, врските може да варираат поради различните распореди под хаубата. Поради оваа причина, вообичаена практика е производителите на делови да направат неколку основни тела на разменувач на топлина, а потоа да прицврстат различни приклучоци во секундарна работа.

Телата на разменувачот на топлина обично се состојат од алуминиумски перки, цевки и заглавија споени заедно во печка. По заварувањето, разменувачите на топлина се прилагодуваат за дадениот модел на автомобил со прицврстување или најлонски резервоари или најчесто различни алуминиумски цевки со блокови за поврзување. Овие цевки се прицврстени или со заварување МИГ, пламен или индукционо лемење. Во случај на лемење, потребна е прецизна контрола на температурата заради малата разлика во температурите на топење и лемење на алуминиум (20-50 C во зависност од легура, метал за полнење и атмосфера), висока топлинска спроводливост на алуминиум и кратко растојание со други споеви заварени во претходна операција.

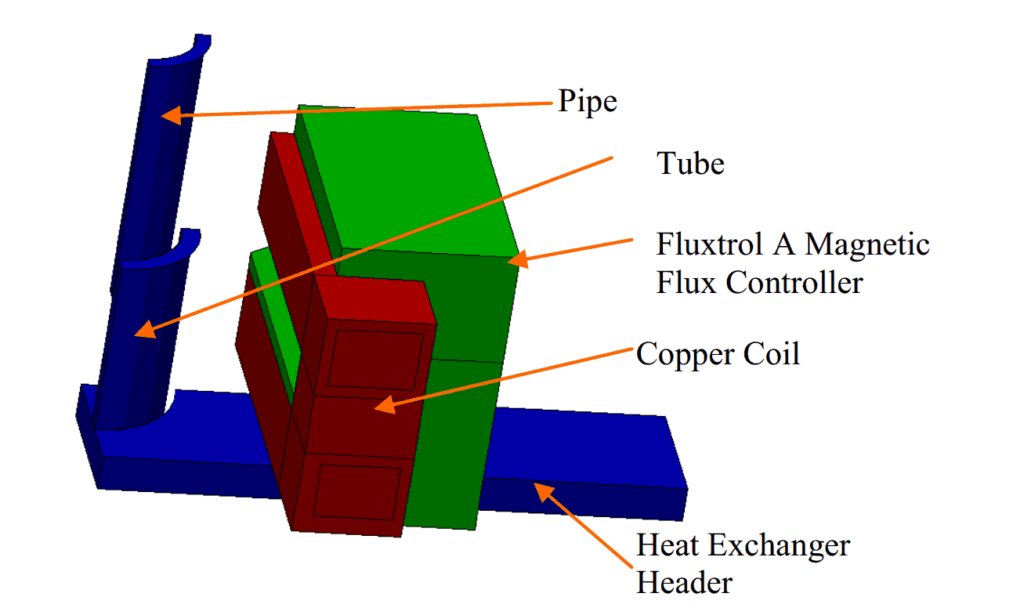

Индуктивно греење е вообичаен метод за лемење на разни цевки до заглавија на разменувачи на топлина. Слика 1 е слика на Индукциона лемење поставување за лемење на цевка до цевка на заглавието на разменувачот на топлина. Поради барањата за прецизно загревање, лицето на индукциската калем мора да биде во непосредна близина на спојот што треба да се залепи. Затоа, едноставна цилиндрична калем не може да се користи, бидејќи делот не може да се отстрани откако ќе се залепи спојот.

Постојат два главни стилови на индукциски калеми што се користат за лемење на овие споеви: индуктори во стилот на „школка“ и „потковица“. Индукторите „Мида“ се слични на цилиндричните индуктори, но тие се отвораат за да се овозможи отстранување на дел. Индукторите на „потковица-фиба“ се обликувани како потковица за полнење на делот и во суштина се две намотки на фиба на спротивните страни на спојот.

Предноста на користењето на индукторот „Clamshell“ е тоа што греењето е порамномерно по обем и е релативно лесно да се предвиди. Недостаток на индукторот „Clamshell“ е тоа што потребниот механички систем е покомплициран, а контактите со голема струја се релативно несигурни.

Индукторите на „потковица-фиба“ произведуваат покомплицирани 3-Д модели на топлина отколку „Школки“. Предноста на индукторот во стилот на „потковица-фиба“ е тоа што управувањето со деловите е поедноставено.

Компјутерската симулација го оптимизира лемењето

Голем производител на разменувач на топлина имаше проблеми со квалитетот при лемење на спојот прикажан на слика 1 со употреба на индуктор во стилот на потковица. Заедничкиот спој беше добар за повеќето делови, но греењето би било потполно различно за некои делови, што резултира во недоволна длабочина на зглобот, ладни споеви и метал за полнење што се протега низ wallидот на цевката поради локално прегревање. Дури и со тестирање на секој разменувач на топлина за протекување, некои делови сепак протекоа на овој спој во функција. Центарот за индукција технологија АД беше склучен договор за анализа и решавање на проблемот.

Напојувањето што се користи за работа има променлива фреквенција од 10 до 25 kHz и номинална моќност од 60 kW. Во процесот на лемење, операторот инсталира прстен за полнење на крајот на цевката и ја вметнува цевката во внатрешноста на цевката. Разменувач на топлина се става на специјална опрема и се преместува во индукторот за потковица.

Целата област за лемење е предмет на проток. Фреквенцијата што се користи за загревање на делот обично е од 12 до 15 kHz, а времето на греење е околу 20 секунди. Нивото на моќност е програмирано со линеарно намалување на крајот на циклусот на греење. Оптички пирометар ја исклучува моќноста кога температурата на задната страна на спојот ќе достигне претходно поставена вредност.

Постојат многу фактори што можат да предизвикаат недоследност што ја доживувал производителот, како што се варијација на компонентите на зглобовите (димензии и позиција) и нестабилен и променлив (навреме) електричен и термички контакт помеѓу цевката, цевката, прстенот за полнење итн. Некои феномени се инхерентно нестабилни и малите варијации на овие фактори можат да предизвикаат различна динамика на процесот. На пример, отворениот метален прстен за полнење може делумно да се одмотува под електромагнетните сили, а слободниот крај на прстенот може да се исцеди назад од капиларните сили или да остане нерастопен. Факторите на бучава тешко се намалуваат или елиминираат, а решението за проблемот бараше зголемување на робусноста на вкупниот процес. Компјутерската симулација е ефикасна алатка за анализа и оптимизирање на процесот.

За време на проценката на процесот на лемење, беа забележани силни електродинамички сили. Во моментот кога напојувањето е вклучено, потковицата серпентина јасно доживува експанзија поради ненадејната примена на електродинамичката сила. Така, индукторот стана механички посилен, вклучително и вклучување на дополнителна плоча од стаклопластика (G10) што ги поврзува корените на две намотки на фиба. Другата демонстрација на присутни електродинамички сили беше поместување на растопен метал за полнење подалеку од областите близу до бакарни вртења каде што е посилно магнетното поле. Во нормален процес, металот за полнење се дистрибуира подеднакво околу зглобот заради капиларните сили и гравитацијата, за разлика од ненормалниот процес каде металот за полнење може да истече од спојот или да се движи нагоре по површината на цевката.

Затоа што индукциско алуминиумско лемење е многу комплициран процес, не е изводливо да се очекува точна симулација на целиот синџир на меѓусебно поврзани феномени (електромагнетни, термички, механички, хидродинамички и металуршки). Најважниот и контролиран процес е генерирање на електромагнетни извори на топлина, кои беа анализирани со помош на програмата Flux 3D. Поради сложената природа на процесот на индукционо лемење, се користи комбинација на компјутерска симулација и експерименти за дизајнирање и оптимизација на процесите.